1.2. Évolution des méthodes de production jusqu'au XIXe siècle

Depuis le XIIIe siècle, l'évolution des techniques de production du papier a été constante, mais elle s'est fortement accélérée à partir du XVIIIe siècle. Il faut reconnaître que la plupart des innovations techniques ont eu pour objectifs la rentabilité de la production et l'amélioration des qualités utilitaires du papier au détriment de sa durabilité.

Vous pouvez prendre connaissance des techniques qui ont contribué à produire des papiers difficiles à conserver en reprenant les différentes étapes de la production à travers les chapitres suivants.

1.2.1. La fabrication de la pâte à papier

Aux XVIIIe et au XIXe siècle, en raison de la pénurie de matières premières, on a essayé de nouvelles fibres pour fabriquer la pâte.

1.2.1.1. La matière première

Au XVIIIe, le coton entre en concurrence avec le chanvre et le lin, mais l'on fabrique toujours du papier "pur chiffon", le plus résistant et le plus stable dans le temps.

Dès 1741, des essais sont faits à partir de végétaux

En 1774, est fait le premier essai de recyclage de vieux papiers.

En 1800, Matthias Koops est le premier à produire du papier commercial à base de fibres non textiles : il produit le premier livre imprimé sur papier de paille.

En 1830, la paille entre pour une part importante dans la composition des papiers aux Etats Unis. Bien avant le bois, elle est couramment utilisée comme matière de remplacement.

1.2.1.2. Le lavage et le blanchiment des matières premières

A partir du XVIIIe siècle, on ajoute de la soude à l'eau de lavage des chiffons.

En 1774, la découverte du chlore entraîne l'utilisation de produits chlorés dès la fin du XVIIIe siècle.

Le blanchiment, traditionnellement obtenu par l'exposition au soleil et parfois l'adjonction de chaux dans l'eau de lavage, se fait alors de plus en plus avec du chlorure de chaux, indispensable notamment pour les fibres issues de la paille qui jaunissent au soleil.

Au début du XIXe siècle, on utilise des produits chlorés pour le blanchiment de chiffons déjà partiellement défibrés. Il s'ensuit qu'une partie du chlore peut rester dans le papier, provoquant son vieillissement rapide .

Suit l'opération de défibrage.

1.2.1.3. Le défibrage

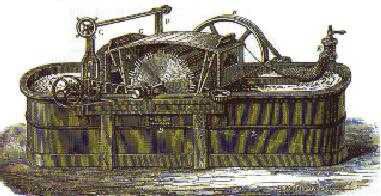

La fin du XVIIe siècle voit l'arrivée dans l'industrie papetière d'une nouvelle machine pour le défibrage des chiffons : la pile hollandaise.

Son rendement, nettement supérieur à celui des piles traditionnelles, provoque une baisse du coût de production du papier, mais aussi une baisse de qualité. En effet, par sa forte capacité de défibrage et d'affinage, elle produit des fibres plus courtes, donc plus faibles qui donnent un papier moins résistant.

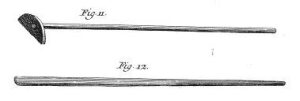

Complément : La pile hollandaise

La pile hollandaise est une cuve en bois ou en pierre de forme circulaire ou ovale, dans laquelle les fibres sont écrasées contre une plaque métallique par un cylindre rotatif en bois muni de lames métalliques. Différents réglages permettent de défibrer, puis d'affiner la pâte à papier.

Ci-contre et ci-dessous, pile hollandaise encore en fonctionnement : au moulin de Pombié (France, Lot-et-Garonne).

Ci-contre, au moulin du Verger (France, Charente).

La pile hollandaise a été introduite en France au milieu du XVIIIe siècle. Il est bon de savoir que le gouvernement a interdit pour les actes officiels l'utilisation de papiers produits par ce moyen jusqu'en 1861.

Voir la planche de l'Encyclopédie (Plan d'un moulin de type hollandais à cylindres)

Voir la planche de l'Encyclopédie (Détail de pile hollandaise)

Voir la planche de l'Encyclopédie (La cuve)

1.2.1.4. L' utilisation de charges

Pour rendre le papier plus opaque et plus compact, on a de tous temps utilisé des charges, c'est-à-dire des particules minérales dispersées entre les fibres de cellulose.

Traditionnellement les charges sont composées de carbonate de chaux et sont favorables à la conservation du papier.

En revanche, au XIXe siècle, on a souvent utilisé comme charges du plâtre (sulfate de calcium), du sulfate de baryum ou de plomb, du kaolin ou du talc. Certaines de ces substances sont acides et sont donc préjudiciables à une bonne conservation du papier ainsi produit.

1.2.1.5. L'encollage

Dès le XVIIe siècle, on ajoute souvent à la gélatine de l'alun (sulfate double de potassium et d'aluminium), matière bien connue utilisée aussi par les tanneries. Cette méthode améliore la fixation de la colle et rend le papier moins sensible aux moisissures, mais tend à le rendre acide.

Au début du XIXe siècle, la gélatine tend à être remplacée par de la colophane, obtenue à partir de la résine de pin ou d'autres résineux. Cette substance a pour avantage de pouvoir être ajoutée à la pâte à papier avant la formation de la feuille : on gagne ainsi du temps en simplifiant les étapes de la finition. Mais pour précipiter la colophane sur les fibres, il est nécessaire d'ajouter une assez grande quantité d'alun, ce qui rend le papier particulièrement acide et de mauvaise qualité.

Ce procédé est très largement employé à partir du milieu du XIXe siècle.

1.2.2. Les méthodes de production de la feuille

A la fin du XVIIIe siècle, les principales innovations ont été les suivantes ont été :

la naissance du papier vélin

la machine à papier

la calandre

Complément : Naissance du papier vélin

1750 : en Angleterre, John Baskerville remplace les vergeures de la forme à papier par un treillis métallique. C'est la naissance du papier vélin, parfaitement lisse et uniforme, mais aussi plus fragile, car fait de fibres de cellulose plus raffinées, donc courtes.

1780 : le papier vélin se répand en France

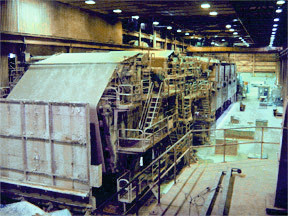

Complément : La machine à papier

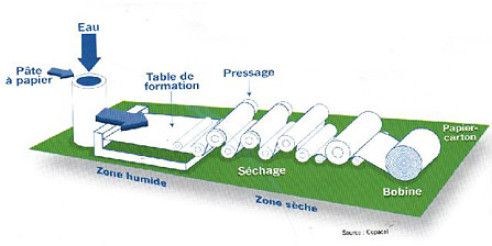

La machine à papier comprend plusieurs parties :

la partie humide avec la distribution uniforme de la pâte et la formation de la feuille

les presses

la sécherie

l'enrouleuse, auxquelles peut s'ajouter éventuellement une presse encolleuse suivie d'une nouvelle section de sécherie

d'une lisse ou d'une calandre.

Il existe plusieurs types de machines :

La machine à table plate, héritage très amélioré de la machine de Louis Nicolas Robert, est la plus courante

La pâte contenant les fibres et autres composants très dilués est déversée sur une toile sans fin constituée par des fils en bronze ou synthétiques. Ce treillis permet un premier écoulement de l'eau; l'enchevêtrement des fibres est favorisé par des vibrations. La vitesse de déplacement du treillis cause une orientation préférentielle des fibres qui est à l'origine du sens du papier

Puis l’eau est extraite le plus rapidement du papier par égouttage, succion et aspiration.

Un rouleau égoutteur ou filigraneur, en contact direct avec le papier, égalise la surface et peut imprimer un filigrane dans les fibres encore très humides.

Le papier passe ensuite dans la section des presses.

La machine à formes rondes :

le papier se forme sur un treillis posé sur un cylindre qui tourne horizontalement, aux trois quarts immergé dans la pâte à papier. Les fibres se déposent sur le treillis à cause de la différence de pression à l'intérieur et à l'extérieur du cylindre.

Le papier est ensuite pressé contre un feutre qui le détache du cylindre.

Dans les machines de dernière génération, les fibres sont projetées sur la toile et l'égouttage est facilité par des caisses aspirantes.

la machine à double toile :

la pâte à papier est envoyée sur deux toiles convergentes ; il se forme deux couches de papier qui s'unissent dès que les deux toiles se trouvent à la distance correspondant à l'épaisseur programmée du papier. Ce papier a le même aspect au recto et au verso.

Les machines à double toile fournissent actuellement la moitié environ du papier journal.

Complément : La calandre

Le lissage de la feuille après son encollage est mécanisé au moyen de cylindres formant ce qu'on appelle la calandre.

A gauche, papier avant le passage dans la calandre (laminage), au moulin de Larroque (France, Dordogne).

A droite, passage en calandre au moulin du Verger (France, Charente).