1.3. La production industrielle du papier

C’est au milieu du XIXe siècle que se situe le début de la production industrielle.

Le XIXe et le XXe siècle sont marqués par

le remplacement des textiles comme matière première par d'autres matériaux dont on peut extraire la cellulose

un accroissement considérable des rendements

mais aussi une baisse considérable de la qualité du papier produit

1.3.1. La matière première

Ce qui caractérise surtout cette époque, c'est le déclin du papier à base de fibres textiles et l'utilisation systématique du bois comme matière première, ainsi que, plus tardivement des fibres de récupération.

1.3.1.1. Le bois

Les étapes de l’introduction du bois comme matière première dans la production du papier sont les suivantes :

1800 : introduction par Mathias Koops

1840 : mécanisation

1865-1870 : généralisation de l’utilisation du bois, essentiellement issu des arbres.

Le bois présente divers inconvénients qui ont profondément transformé les méthodes de production.

Les fibres de bois, contrairement aux fibres textiles qui sont composées de cellulose quasiment pure, sont très composites.

Entre autres composants, on y trouve :

de la cellulose (mais pas plus de la moitié)

des hémicelluloses

de la lignine

des résines

des constituants minéraux

des protéines

L’utilisation du bois a engendré la production de papiers qui supportent mal le vieillissement.

La présence de lignine notamment constitue un facteur de jaunissement et de vieillissement précoce du papier.

Les différents composants du bois forment une structure complexe et sont étroitement imbriqués les uns dans les autres, de sorte qu’il est difficile d’obtenir la séparation des fibres de cellulose et qu’il est nécessaire de les purifier.

Dès lors, la fabrication des pâtes à papier consiste à extraire du bois ses fibres de cellulose par des moyens physiques et mécaniques, combinés ou non avec l'action de réactifs chimiques.

1.3.1.2. Les fibres de récupération

Le papier recyclé provient de la récupération des vieux papiers (journaux, magazines, emballages, etc.) préalablement triés.

Les fibres sont récupérées par défibrage du papier et mise en suspension dans l'eau. Elles doivent être purifiées et désencrées, puis blanchies par divers procédés chimiques.

Issus essentiellement de pâtes mécaniques, les papiers recyclés sont en général de qualité médiocre et leur conservation à moyen et long terme est très difficile.

Ci-contre, les fibres de récupération chez Manistique Papers, Inc., filiale du groupe Kruger au Michigan. Cette usine produit un papier recyclé à 100 % à partir d'encarts, de revues et autres catégories de papier.

1.3.2. La production de la pâte à papier

On distingue aujourd'hui trois grands types de pâte à papier :

Les pâtes mécaniques

-----ordinaires

-----améliorées

Les pâtes semi-chimiques

Les pâtes chimiques

Les techniques de blanchiment et les autres composants du papier ont également une influence sur sa qualité et ses capacités à vieillir.

Complément : Les pâtes à papier mécaniques ordinaires

Les pâtes à papier mécaniques ont été les premières utilisées pour la production industrielle de papier. Au début du XIXe siècle, elles sont faites surtout à partir de bois résineux, qui a des fibres plus longues et moins compactes que le bois de feuillus.

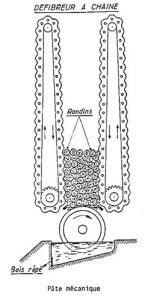

Le défibrage se fait au moyen d’un défibreur à chaînes qui, sous une forme perfectionnée, existe encore aujourd’hui. Le bois est écorcé et les rondins sont pressés par des chaînes contre une meule en présence d’une grande quantité d’eau.

Cette méthode provoque la rupture d'une grande partie des fibres et donne une pâte à papier trop faible pour être utilisée à l'état pur: on y ajoute 15 à 20 pour cent de fibres de meilleure qualité pour produire du papier journal.

Dans sa version perfectionnée, cette machine travaille sous forte pression et avec une température de l'eau constamment maintenue près du point d'ébullition, ce qui permet d'obtenir une meilleure qualité des fibres.

Site de la Fédération française des Conservateurs-restaurateurs : http://www.ffcr.fr

Il existe aussi aujourd’hui des défibreurs à presse ou à disques abrasifs entre lesquels le bois réduit en copeaux est défibré.

Les procédés de production des pâtes mécaniques ont un fort rendement et donnent des pâtes à coût de revient très bas. Mais elles conservent en elles presque tous les composants du bois et sont donc de qualité médiocre. Elles sont utilisées pour les papiers de bas de gamme et d'emballage.

Ci-contre, le modèle de défibreur à presse mis au point par le Français Aristide Bergès en 1864. (http://www.aab.asso.fr/index.htm)

Complément : Les pâtes à papier mécaniques améliorées

Les pâtes mécaniques sont formées

par des fibres courtes et rigides

par des groupes de fibres (bûchettes)

par une grande quantité de fibres détruites (farine)

Pour obtenir des fibres plus longues et plus souples, donc de meilleure qualité, et pour diminuer la quantité de "bûchettes" et de "farine", on a développé plusieurs types de traitements :

Les pâtes thermomécaniques : le bois est traité à la vapeur avant le défibrage, ce qui assouplit le lien entre les fibres.

Les pâtes chimico-thermomécaniques : avant le défibrage, le bois est imprégné légèrement de réactifs chimiques qui transforment partiellement la lignine.

Les pâtes mécaniques, thermomécaniques ou chimico-thermomécaniques entrent, pour une part importante, dans la production de papiers de qualité courante.

Elles constituent l'essentiel de la composante fibreuse des papiers recyclés ordinaires. Le papier journal contient environ 80% de pâte mécanique.

Complément : Les pâtes à papier semi-chimiques

Ce procédé est un peu semblable à celui des pâtes chimico-thermomécaniques, mais l'imprégnation chimique des copeaux de bois est plus longue, donc plus forte et aboutit à une délignification partielle. Les fibres sont ensuite lavées et traitées dans un défibreur à disques.

Les pâtes à papier semi-chimiques ont des caractéristiques intermédiaires entre les pâtes mécaniques et les pâtes chimiques. Plus solides et avec des qualités physiques et chimiques meilleures que les premières, ces pâtes à papier contiennent encore une assez grande quantité d'impuretés.

Ce procédé est utilisé surtout pour la fabrication de papiers d'emballage.

Complément : Les pâtes à papier chimiques

Les pâtes à papier chimiques sont obtenues par un traitement du bois, préalablement réduit en copeaux, avec des réactifs chimiques, pour éliminer la lignine et les autres impuretés; il en résulte aussi la solubilisation d'une part importante des hémicelluloses. le rendement de ces méthodes est relativement faible.

Dès 1850, en Angleterre, on cherche à extraire, par des moyens chimiques, les impuretés du bois, pour obtenir de la cellulose aussi pure que possible.

Dans les années 1880, sont mis au point les deux procédés principaux utilisés encore aujourd'hui :

Le procédé au bisulfite (dit acide) : les copeaux de bois sont traités dans une solution de bisulfite (de calcium ou d'autre élément chimique) à haute température et sous pression pendant huit à douze heures. La lignine et une partie des hémicelluloses se dissolvent dans cette lessive, par action de l'anhydride sulfureux qu'elle contient.

Suivant les conditions dans lesquelles ce traitement a lieu, ce réactif chimique peut avoir des conséquences plus ou moins négatives sur la qualité des fibres obtenues.

La pâte obtenue contient une forte proportion de cellulose et encore des résidus de lignine et autres substances. Elle est claire et facile à blanchir. C'est pourquoi ce procédé a connu une grande diffusion et constitue encore aujourd'hui 10 pour cent des pâtes chimiques produites dans le monde.

Le procédé au sulfate ou Kraft (dit alcalin) : les réactifs chimiques sont la soude caustique et le sulfure de sodium. Il donne une cellulose un peu moins pure que le procédé au bisulfite, mais très résistante. La couleur foncée de la pâte a d'abord fait privilégié ce procédé pour les papiers d'emballage (Kraft), mais les techniques de blanchiment moderne ont permis de pallier cet inconvénient. Aujourd'hui ce procédé est utilisé pour 90 pour cent des pâtes chimiques produites dans le monde.

1.3.2.1. Le blanchiment des pâtes à papier

Aujourd'hui, les pâtes issues de n'importe quel procédé peuvent être blanchies au moyen de différents produits chimiques.

Ci-contre, atelier de blanchiment (usine Kruger Wayagamack Inc., Trois-Rivières, Québec)

L'opération du blanchiment peut viser deux buts différents:

soit une amélioration de la blancheur par transformation des parties colorées des molécules de lignine, sans élimination de celle-ci (traitement des pâtes mécaniques)

soit une purification des fibres par élimination de la lignine, avec une amélioration de la qualité de la pâte et une diminution du rendement (traitement des pâtes chimiques)

Les produits chlorés continuent à être utilisés aujourd’hui, mais tendent à être remplacés par l’eau oxygénée.

La plupart des traitements de blanchiment font subir à la cellulose une certaine dégradation, de sorte que ses qualités mécaniques s’en trouvent affaiblies.

Outre les pâtes à papier, plusieurs composants entrent dans la production du papier: les charges minérales, les colles et les adjuvants contribuent de manière très importante à donner à un papier ses caractéristiques particulières.

1.3.2.2. Le raffinage de la pâte à papier

Cette opération permet de changer la structure et/ou la longueur des fibres, en fonction des qualités spécifiques du papier que l'on souhaite obtenir. En effet, selon le type et le degré de raffinage, on peut modifier les propriétés des fibres et donc la qualité du papier.

Les fibres, déjà isolées les unes des autres par les opérations de défibrage, peuvent être :

Soit écrasées : la paroi primaire de la cellule végétale s'ouvre alors, libérant les fibrilles contenues dans la paroi secondaire qui gonflent au contact de l'eau.

Soit coupées dans le sens de la longueur.

Le raffinage peut être :

maigre : les fibres sont coupées et donnent un papier peu compact, souple, très absorbant s'il n'est pas encollé.

gras : les fibres sont écrasées et les fibrilles libérées multiplient les possibilités de liaison entre les fibres, ce qui donne une papier plus compact, capable de retenir les charges.

Les piles hollandaises utilisées anciennement pour cette opération ont été remplacées par des raffineurs coniques ou à disques, permettant le travail en continu. Les fibres y sont écrasées entre une partie mobile et la paroi de la machine.

1.3.2.3. Les charges minérales

Certaines charges à caractère alcalin peuvent améliorer la stabilité chimique à long terme du papier. En revanche, les charges acides peuvent réduire à long terme la solidité mécanique du papier et ont une influence négative sur son vieillissement.

Aujourd'hui, les charges les plus utilisées sont le kaolin, le talc, le carbonate de calcium, le gypse et le dioxyde de titane. Les trois premières couvrent le 90% des charges utilisées actuellement.

1.3.2.4. Les agents de collage

Pour l'encollage, on utilise aujourd'hui encore des résines naturelles, auxquelles s'ajoutent d'autres substances naturelles ou de synthèse.

La colophane reste l'agent de collage le plus utilisé, toujours en combinaison avec de l'alun. Cette technique a un caractère acide et, de ce fait, l'utilisation de charges à caractère alcalin est exclue.

Pour certains papiers, ont été développées des méthodes d'encollage dans la masse à base de résines synthétiques qui se lient chimiquement aux molécules de cellulose. Ces réactions sont facilitées par un milieu alcalin; Aujourd'hui ce type d'encollage est appliqué à une partie assez importante de la production des papiers pour l'écriture et l'impression.

1.3.2.5. Autres composants

Beaucoup d'autres composants (amidons, résines synthétiques, autres produits de synthèse) interviennent aujourd'hui dans la fabrication du papier en vue d'obtenir différents résultats :

Agents de rétention, pour éviter la perte des fibres, charges et colles dans l'eau

Adjuvants divers pour renforcer la cohérence du papier, faciliter la fixation des charges, améliorer la blancheur, éviter le développement des moisissures, etc.

1.3.3. La production de la feuille

La machine à papier de Louis Nicolas Robert avait déjà contribué à accélérer le processus de production de la feuille.

Les énormes machines du XIXe et du XXe siècle vont permettre un accroissement bien plus considérable encore de la production.

Complément : La machine à papier

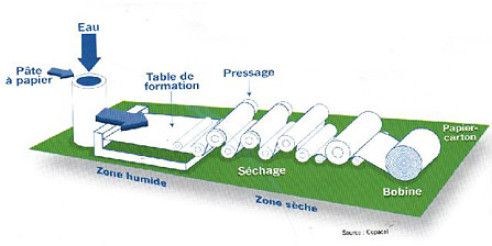

La machine à papier comprend plusieurs parties :

la partie humide avec la distribution uniforme de la pâte et la formation de la feuille

les presses

la sécherie

l'enrouleuse, auxquelles peut s'ajouter éventuellement une presse encolleuse suivie d'une nouvelle section de sécherie

d'une lisse ou d'une calandre.

Il existe plusieurs types de machines :

La machine à table plate, héritage très amélioré de la machine de Louis Nicolas Robert, est la plus courante

La pâte contenant les fibres et autres composants très dilués est déversée sur une toile sans fin constituée par des fils en bronze ou synthétiques. Ce treillis permet un premier écoulement de l'eau; l'enchevêtrement des fibres est favorisé par des vibrations. La vitesse de déplacement du treillis cause une orientation préférentielle des fibres qui est à l'origine du sens du papier

Puis l’eau est extraite le plus rapidement du papier par égouttage, succion et aspiration.

Un rouleau égoutteur ou filigraneur, en contact direct avec le papier, égalise la surface et peut imprimer un filigrane dans les fibres encore très humides.

Le papier passe ensuite dans la section des presses.

La machine à formes rondes :

le papier se forme sur un treillis posé sur un cylindre qui tourne horizontalement, aux trois quarts immergé dans la pâte à papier. Les fibres se déposent sur le treillis à cause de la différence de pression à l'intérieur et à l'extérieur du cylindre.

Le papier est ensuite pressé contre un feutre qui le détache du cylindre.

Dans les machines de dernière génération, les fibres sont projetées sur la toile et l'égouttage est facilité par des caisses aspirantes.

la machine à double toile :

la pâte à papier est envoyée sur deux toiles convergentes ; il se forme deux couches de papier qui s'unissent dès que les deux toiles se trouvent à la distance correspondant à l'épaisseur programmée du papier. Ce papier a le même aspect au recto et au verso.

Les machines à double toile fournissent actuellement la moitié environ du papier journal.

Complément : Presses, sécherie et groupe de finition

Les presses servent à extraire l'eau :

-----la feuille de papier soutenue par un feutre passe entre des rouleaux

-----La disposition de plusieurs presses successives permet d'augmenter les pressions exercées sur le papier, à mesure où son contenu en eau diminue.

-----La partie des presses se termine par une presse offset comportant deux rouleaux métalliques destinés à égaliser, autant que possible, les deux faces de la feuille.

La sécherie sert à éliminer l'eau restante

La feuille passe sur des cylindres métalliques creux, chauffés à la vapeur d'eau. Des feutres ou toiles synthétiques maintiennent le papier sur les cylindres.

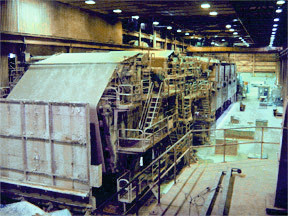

Machine dans l'usine Kruger Wayagamack (Trois-Rivières, Québec) : partie sèche.

La presse encolleuse (Size Press)

Une faible quantité de colle est déposée sur la surface du papier pour améliorer ses capacités recevoir écriture et impression et ses propriétés mécaniques.

La deuxième sécherie

Le papier en sort avec une surface encore un peu irrégulière.

La section de finition comprend :

-----Une lisse constituée de rouleaux en métal poli permet d'égaliser la surface de la feuille qui prend un aspect satiné : le papier ainsi traité est dit apprêté.

-----une bobineuse qui permet d'enrouler le papier en bobines

Machine dans l'usine Kruger Wayagamack (Trois-Rivières, Québec) : bobineuse.

Les papiers qui sortent de la machine à papier sans autres traitements supplémentaires sont dits " papiers nature ". Dans ces papiers, les surfaces côté toile et côté supérieur restent légèrement différentes.

Il est possible d'améliorer l'aspect de la surface et les caractéristiques d'imprimabilité par des traitements de surface.

Il s'agit :

soit de traitements physiques : au moyen d'une calandre, formée de rouleaux alternés en fonte et en matière élastique, capable d'exercer une pression beaucoup plus élevée que la lisse. Le papier qui a passé dans une calandre est satiné, soit sur une de ses faces, soit sur les deux faces.

soit d'un traitement chimique qui consiste à déposer sur une ou sur les deux faces du papier une fine couche superficielle de matières minérales pulvérisées (le plus souvent kaolin ou carbonate de calcium) fixée par un liant (amidons, résines synthétiques, etc.) : c'est ce qu'on appelle le couchage.

-----Le couchage est réalisé dans des machines dites coucheuses

-----Il doit être à nouveau séché

-----Il peut rester mat ou être rendu satiné ou brillant par le passage dans une calandre ou d'autres procédés.

-----Le couchage n'améliore pas les caractéristiques mécaniques du papier : sa solidité dépend uniquement de la qualité de la pâte à papier.

-----Le papier couché ne supporte pas d'être mouillé.